Portalfräse

Hier wird mein erstes Projekt auf dieser Seite vorgestellt.

Beim Ersinnen dieser Fräsmaschine mußten folgende Grundbedingungen erfüllt sein:

- Preis um die 500 Euro (incl. Motoren und Steuerung)

- relativ schnelle Positionierung

- keine (oder möglichst wenige) Spezialteile um nicht von einem Hersteller/Lieferanten abhängig zu sein

- es sollen 'weiche' Materialien verarbeitet werden können wie Holz, CFK, GFK und bedingt NE-Metalle

- eine Bearbeitungsfläche von DIN-A4 soll möglich sein

- die Stellfäche muß so klein sein, das man ohne Anbau sie auf einem Tisch plazieren kann

- alle Lager sollen spielfrei sein

Aufgrund dieser Bedingung ergibt sich auch der Anwedungsbereich der Portalfräse. Sie ist sehr gut geeignet für den Modellbau, das Gravieren und das bearbeiten von Platinen.

Die Fräsmaschine beschreitet ein paar unübliche Wege um diese Bedingungen zu erfüllen.

Es werden kein Kugelumlaufspindel (oder Trapezspindel) verwendet .

Es werden keine Gleitlager verwendet (die notwenige Genauigkeit kann zum Teil vom Hobbisten nicht erreicht werden).

Alles soll einstellbar sein. Das ist zum Einen ein Segen, zum Anderen kann das einige graue Haare kosten beim Einstellen.

Was nicht unüblich ist, das verwendete Material der Fräsmaschine. Sie ist aus Alu-Profilen erstellt. Wiederum in diesem Zusammenhang unüblich das hier nur 30mm x 30mm Profile verwendet werden. Diese werden eingesetzt, weil es hierfür sehr günstige Quellen gibt.

Der angestrebte Preis beinhaltet auch die Steuerung und die Motoren!

Technische Daten

X-Verfahrensweg: ca 300mm

Y-Verfahrensweg: ca 200mm

Z-Verfahrensweg: ca 100mm (aber nur ca. 80mm Durchlaß)

Verfahrensgeschwindigkeit: max 300mm/s oder 18000mm/minute

Steuerung: 3/4 Achsen 16 Microschritte

Widerholgenauigkeit ca. 3/100 mm

Positioniergenauigkeit ca. 3/100 mm

Linearität (konnte ich nicht ermitteln bzw. ist auch Temeraturabhängig)

Aufspannfläche: T-Nutplatte

Motorstrom: maximal 2A pro Motor

Die Verfahrensgeschwindigkeit ist durchaus realistisch! Die Grenze der Geschwindigkeit ist die verwendete Software auf einem Notebook und nicht die Motoren. Aufgrund der Geschwindigkeit ist diese Fräse optimal zum Bohren von Platinen geeignet.

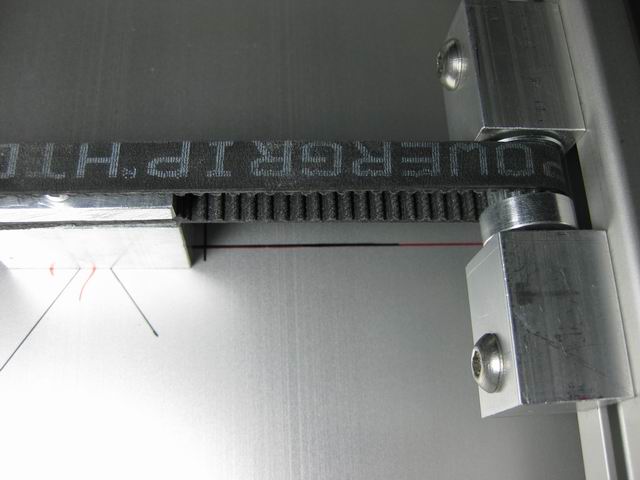

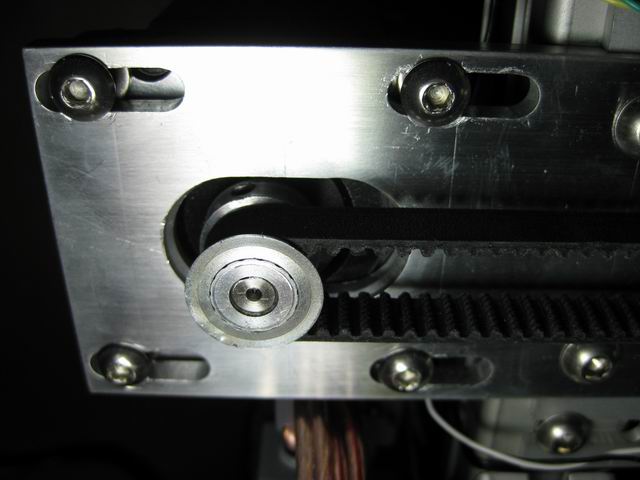

Die Wiederholgenauigkeit wird mit 3/100mm angegeben. Anders als bei üblichen Konzepten (die Verwendung einer Antriebsspindel) kann hier auf drehstarre Kupplungen verzichtet werden. Linearitätsfehler ergeben sich nur durch die eingesetzten Zahnriemen und den Antriebsrädern. Üblicherweise werden bei Zahnriemen sogenannte T-Profile verwendet. Diese 'T'rapez-Profile haben jedoche den Nachteil das sie nicht spielfrei sind. Die Spielfreiheit wird hier durch den Einsatz der HTD-Zahnriemen (halbrunde Profile) erreicht. Die Zahnriemen sind durch Kevlar-Fasern nahezu dehnungsfrei. Wenn man es genau nehmen will, gibt es auch bei dieser Art des direkten Antriebs einen 'Schlupf'. Dies ist nicht die richtige Bezeichnung, trifft aber das Verhalten genau. Dreht ein Schrittmotor in eine Richtung bleibt der Rotor nicht exakt auf der Sollposition stehen. Die Magnete richten sich so aus, das diese die geringste entfernung zum Pol haben. Wird die gleiche Position von der anderen Richtung angefahren, ist möglicherweise eine anderer Drehwinkel der geringste Abstand zum Pol (da die Magnetischen Pole ja eine Ausdehnung haben). Diese Ungenauigkeit ist im Bereich eines Bruchteils eines Schrittes und somit der Grund warum ich 3/100 mm angegeben habe (ein Schritt). Messungen mit einer Mikrometeruhr haben keine messbaren Abweichungen gezeigt. 3/100 mm entspricht etwa einem Schritt im Microstep-Betrieb.

Um den preislichen Rahmen nicht zu sprengen, wurde auf eine kostenlose Software zurückgegriffen. Zum Einsatz kommt hier EMC2. Diese, unter dem Betriebssystem Linux entwickelte Steuerung der Schrittmotoren, erfüllt nahezu alle Wünsche. Eine 'eierlegende Wollmilchsau' gibt es noch nicht, so hat auch EMC2 seine schwächen. Hierzu zählt die nicht einfache Installation. Möchte man einen PC oder ein Notebook nur für die Fräsaufgaben abstellen, wird die Installatiion größtenteils durch eine Installations-CD erledigt. Voraussetzung für den Betrieb ist jedoch eine 'echte' Druckerschnittstelle.

Warum wird die Fräse nur so klein geplant?

Die verwendete Technik gestattet auch größere Fräsen. Es sind hier nur größere und damit steifere Profile nötig. Je größer eine Fräse ist, um so mehr hat man mit thermischen Problemem zu kämpfen.

Wann geht es denn endlich los damit? Ich will was sehen!

Das ist auch meine Frage wenn ich Seiten besuche. Der Aufbau ist in den folgenden Unterseiten beschrieben. Die Pläne sind im Bereich 'Download' vorhanden. Es gibt einige Maße auf den Plänen die abhängig davon sind welche Motoren zum Einsatz kommen. Dies sollte man beim Fertigen der Teile berücksichtigen. Es läßt sich nicht alles mit 'Hobbyüblichen' Machinen erstellen. Wenige Teile sollten auf einer Drehbank erstellt werden (das läßt sich aber auch umgehen; mehr dazu auf der entsprechenden Seite). Es ist auf alle Fälle eine stabile Ständerbohrmaschine nötig. Ein Kreuztisch zum Fräsen ist auch von Vorteil. Viel Arbeit spart man sich wenn man die Teile bereits im richtigen Maß bestellt.

Die verwendeten Teile:

Hier werden die verwedeten Teile aufgezeigt. Ganz nach dem Motto 'Bilder sagen mehr als tausend Worte' eine Ansammlung einiger Aufnahmen.

Es handelt sich um eine überschaubare Anzahl von Teilen. Da ich die Fräsmaschine nochmals zerlegt hatte, möge man mir nachsehen das ich nicht alles bis zum letzten Einzelteil demontiert habe. Damit die Teile erkennbar sind habe ich mehrer Aufnahmen angefertigt.

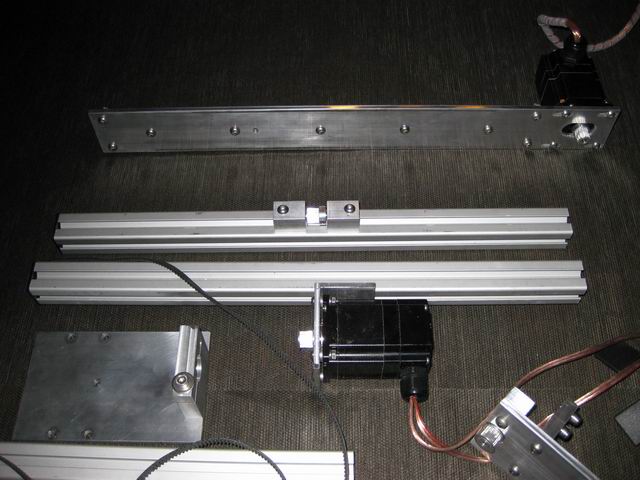

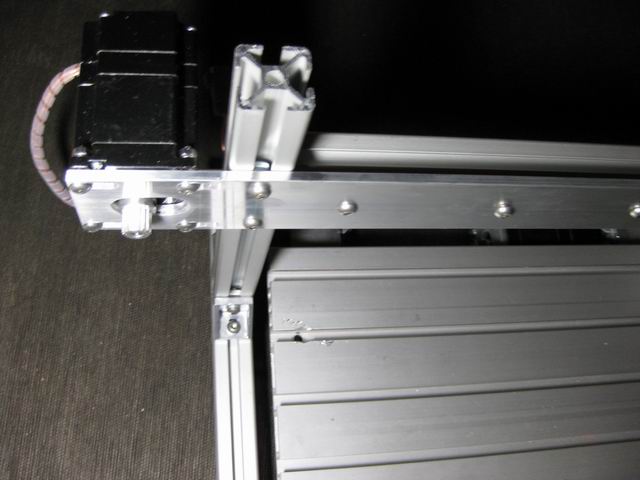

Hier zusehen: X-achse, Z-Motormontage, Y-Antrieb, Y-Umlenkung, Z-Riemen

Hier zu sehen zusätzlich: Y-Profile, Z-Achse

Hier zu sehen zusätzlich: Z-Riemen, Z-Rahmen, X-Rahmen, X-Schlitten und Z-Schlitten

Hier zu sehen zusätzlich: Y-Schienen

Hier zu sehen: T-Nut-Platte (Y-Achse)

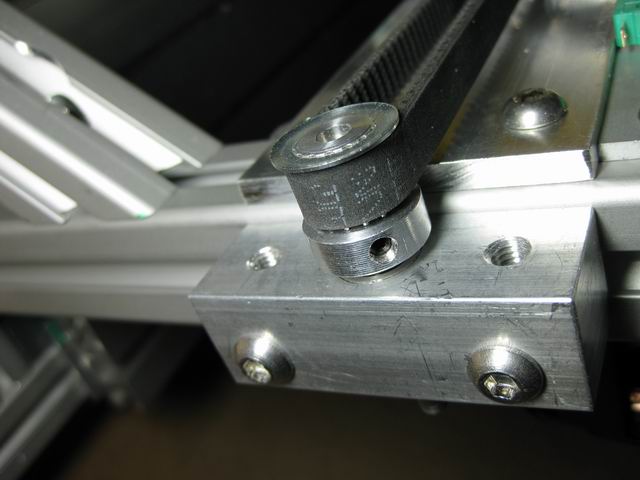

Eine Bemerkung zu den Zahnriemenrädern. In den ersten Versuchen haben dies 'geeiert'. Mir war es unverständlich wie das passieren konnte. Ich hatte die Bohrungen auf einer Drehbank ausgeführt die einen gemessenen Rundlauffehler von nur 2/100 mm hat. Ein 'eiern' wäre so nie sichtbar gewesen. Der Fehler betrug aber bis zu 5/10 mm. Die Lösung war sehr simpel und depremierend. Zum Bohren der Löcher hatte ich die Zahnriemenräder in die Drehbank am Montage-Ring eingespannt. Dieser ist aber nicht fester Bestandtteil des Zahnriemenrades sondern aufgenietet. Ich habe mir dann eine Ring gedreht und diesen geteilt. der Innendurchmesser des Rings paßt auf das Zahnriemenrad. Spanne ich das Zahnriemenrad über diese Hilfskonstruktion ein, ist die erwartete Genauigkeit zu erreichen. Man sollte also die Bohrungen von jemanden ausführen lassen der eine Drehbank hat. Auch die Zentrierbohrung in den Zahnriemenrädern ist nicht genau in der Mitte!

Die Montage der Laufwagen

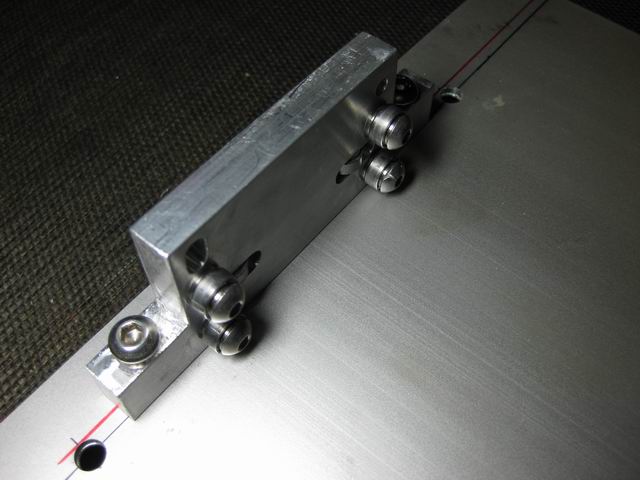

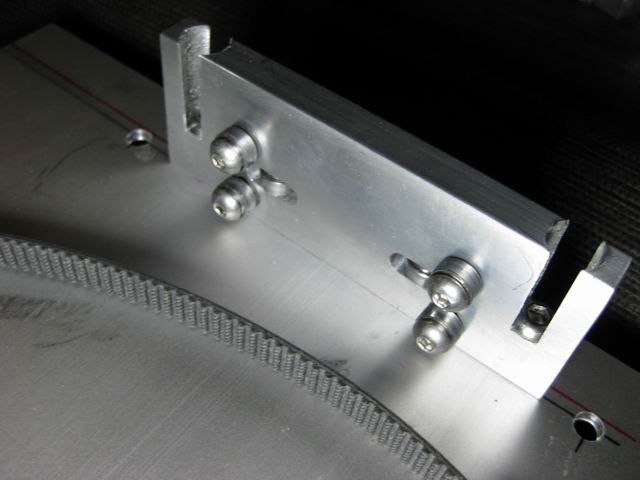

Es werden für alle Achsen die gleich Art von Laufwagen eingesetzt. Die einzelnen Achsen unterscheiden sich nur in Höhe oder Breite der Laufwagen. Sie sind so berechnet, das die Zahnriemen unproblematisch montiert werden können.

Die Laufwagen sind so konstruiert das sie sowohl auf 5mm Laufschienen als auch auf 6mm Laufschienen eingesetzt werden können. Hat man ein feste Größe der Laufschienen, dann kann das Langloch durch eine 5,5mm Bohrung ersetzt werden. Hat man keine Möglichkeit das Langloch für das Lager zu fräsen, dann kann eine 6mm Bohrung setzten und von den Kanten mit einer Stichsäge bis zur Bohrung schneiden.

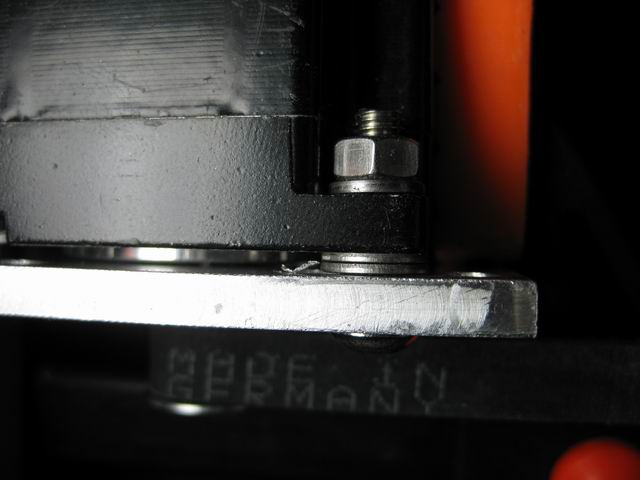

Jedes Lager das auf dem Laufwagen Montiert wird, benötigt auf jeder Seite eine Beilagscheibe. Hier kommt auch ein bischen Arbeit auf einen zu... die Beilagscheiben dürfen nur einen Außendruchmesser von 8mm haben und müssen eine Bohrung für M5 haben. Ich habe eine Anzahl von Scheiben auf ein Stück Gewindestange geschraubt und diese dann auf 8mm abgedreht (geht auch auf einer Standbohrmaschine und einer Feile).

Eine weitere Möglichkeit der Optimierung ist das einsetzen von M5 Schrauben statt das Abdrehen von M6 Schrauben. Mir war der Gedanke nicht so recht das die Kugellager dann nur auf dem Gewinde aufliegt. Bei den Lagern die aufgeschraubt werden, spielt es keine Rolle, da das Lager auch durch die Beilagscheiben fest ist. Die Lager in den Langlöchern sind nicht fest und würden dann nur auf dem Gewinde aufliegen. Meine erste Version der abgedrehten Schrauben hatte noch einen Kopf. Da zum Einen die Notwenigkeit bestand und zum Anderen auch das Herstellen einfacher ist, habe ich die Schrauben dann, wie unten zu sehen, von einer Gewindestange gefertigt (abdrehen, abschneiden, schlitzen).

Die Laufwagen können nun auch schon eingestell werden. Hierzu wird die Schraube der festen Rollen gelockert und die lager ganz von den einstellbaren Rollen gedrückt; dabei die Schrauben festziehen.

Nun werden die einstellbaren Lager so weit verschoben das sie den Laufwagen leicht auf die Laufschiene klemmen. Die Schrauben anziehen. Das solange wiederholen bis die Lager die Laufschiene leicht klemmen wenn die Befestigungsschraube angezogen ist. Hat man ein Lager eingestellt, dann das nächste einstellen.

Durch das leichte Andrücken der Lager an die Schiene werden die Lager vorgespannt. Dies bedeutet nichts anderes als das Spiel im Lager auszugleichen (ein andere Ausdruck fällt mir jetzt dafür nicht ein).

Die Montage des Rahmens

Begonnen wird mit der Montage des Grundrahmens. Hier sollte man sehr sorgfältig vorgehen. Ungenauigkeiten beim Grundrahmen lassen sich später nur schwer ausgleichen.

Den Rahmen Montiert man am besten auf einer ebenen Fläche. Hierzu eignet sich am besten ein Glastisch ( die besser Hälfte sollte nicht sehen wie man den Wohnzimmertisch mißbraucht ;-) ). Um die Rahmenelemente zu verschrauben, werden die Winkelelemente verwendet. Die Winkelelemente werden mit Befestigungsmaterial geliefert. dazu gehören die Hammermuttern und M6x16 Imbus-Schrauben. Ich habe auf die Schrauben verzichtet, da ich gerne möglichst nur ein Werkzeug verwende. An andere Stelle sind Linsen-Imbus notwendig, also habe ich auch hier diese Schrauben eingesetzt. Die Länge der Schrauben von 16mm ist sehr großzügig bemessen. Nach meine verständniss zu großzügig! Dreht man die schraube fest, drückt sie bereits auf den Boden der T-Nut. Bei ungenauigkeiten der Schraubenlänge kann es dann zu verformungen kommen die unerwünscht sind. Aus diesem Grund habe ich zusätzlich auch Beilagscheiben eingesetzt.

Der erste Schritt ist das Zusammensetzen der linken unteren Ecke. Man sollte die beiden Rahmenteile winklig auflegen, die Befestigungswinkel einsetzten (einfach die Hammermutter drehen bis sie in die T-Nut gleiten). Die Rahmenelemente nun nach unten drücken und gleichzeitig den Befestigungwinkel anschrauben.

Das Anschrauben ist relativ einfach wenn man darauf achtet das sich die Hammermutter dreht. Hat sich die Hammermutter nicht gedreht, die Schraube lösen, und wieder festziehen. Die Hammermutter dreht sich leichter, wenn man die Schraube in die Mitte des Langlochs schiebt. Hat sie sich dann gedreht, kann man die Schraube bis ans äußere Ende des Langlochs schieben.

Bevor die rechte Seite montiert wird, wird das Rahmenelement der X-Achse als Abstandshalter angelegt. Bitte nicht verwirren lassen durch die bereits Montierte Umlenkung auf den Bildern. Das als Abstandshalter verwendete X-Rahmenelement sollte fest sitzen, jedoch nicht klemmen.

Das obere Rahmenelement kann nun montiert werden.

Um die Zweite Seite zu Montieren, auch hier das X-Rahmenelement als Abstandshalter verwenden. Wurde der Abstandshalter immer winklig angesetzt, ist auch der ganze Rahmen winklig (vorausgesetzt die vertikalen Streben sind gleich lang). Auch bei diesen Bildern nicht vom bereits montierten Motor verwirren lassen.

Ich möchte nochmals darauf hinweisen das hier eine sorgfältige Montage unumgänglich ist und wesentlich die spätere Einstellung vereinfacht.

Die Montage der Y-Schienen

Bevor die die Y-Schienen in den Rahmen montiert werden können, muß die Laufschiene auf das Rahmenelement aufgeschraubt werden. Hierzu werden die Schrauben (M6x12mm) mit den Hammermuttern eingeschraubt.

Die Hammwemuttern werden nun in Längsrichtung ausgerichtet.

Das Rahmenelement wird nun auf eine plane Fläche aufgelegt (da muß der Glastisch wieder herhalten) und die Laufschiene, die auch plan aufliegt, angeschraubt. Wichtig ist, das die Hammermuttern sich drehen damit die Laufschiene überall fest sitzt.

Die Rahmenelemente mit den Laufschienen werden nun in den Rahmen eingesetzt. Die sollen mittig ausgerichtet werden (der Abstand der jeweiligen schine zum Rahmen muß gleich sein). Die Winkligkeit hier prüfen. Ein sehr wesentliches Problem ist, das ich nicht weiß welche T-Nut-Platte eingesetzt wird. aus diesem Grund kann ich keine Maße angeben oder vorschlagen. Der Laufwagen auf dem Schlitten ist ca. 11mm breit. D.h. die Schienen (incl. der Laufschiene) dürfen maximal so weit auseinder sein wie die T-Nut-Platte breit ist minus 22mm (ich empfehle ehr minus 42mm).

Die Montage der Y-Achse

Für die Y-Achse habe ich zwei verschiedene Schlitten gemacht. Diese unterscheiden sich in der Art der Befestigung. Der zuerst zu sehende Schlitten hat für die Montage ausgefräste Bereiche. Da dies schweistreibend (oder langwierig zu fräsen) ist, habe ich die im zweiten Bild zu sehende Variante versucht. Hier wurde einfach mit einem 12 mm Bohrer auf die erforderliche Höhe gebohrt. Das ganze läßt sich auch komplett umgehen wenn für die Montage Schrauben zur Verfügung stehen die lang genug sind. Wenn man die Pläne mit den Bildern vergleicht, wird man sehen das die Bilder nicht ganz der Zeichnung entsprechen. Da ich kein passendes Material zur Verfügung hatte, habe ich hier ein 40mm Aluminium verwendet. Das Maß von Kugellagern zur Platte ist aber wie in den Plänen angegeben. Die Schlitten werden auf die T-Nut-Platte Montiert. Hier werden Löcher in die T-Nut-Platte gebohrt (in die Hohlkammern) und dort dann mit einer Mutter verschraubt. Richtige Maße für diese Arbeit können nicht gegeben werden; Ich weiß nicht welche T-Nut-Platte verwendet wird. Ich hatte zwei unterschiedliche zur Auswahl. Zum einen eine massive aus Alu, plangefräst und gerichtet. Diese war mir einfach zu schwer und zu teuer. Die im Bild zu sehende Varaiante ist nicht so eben wie man es gerne hätte, aber viel leichter und kostet nur 1/3. Das planfräsen kann man, wenn die Fräse fertig ist auch selbst realisieren. Ein weitere Nachteil der eingesetzten Platte ist, das sie sich bei Krafteinwirkung (von Z) biegt (in Y-Richtung). Da aber beim Fräsen als letzter gang geschlichtet wird, und somit nahezu keine Kraft in Z-Richtung entsteht, ist dies nicht relevant.

Hier noch ein Wort zum Fertigen der Teile. Die meisten Teile sind aus Flachstangen gefertigt. Da ich keine Kreissäge habe mit der man sauber Alu sägen kann, war bei mir die Fertigung zum Teil langwierig. Steht eine Kreissäge zur Verfügung die einen winkligen und sauberen Schnitt macht, kann man sich sehr viel Zeit sparen. Auch das Ausklinken, wie im ersten Bild zu sehen, läßt sich sehr einfach durch eine Kreissäge realisieren.

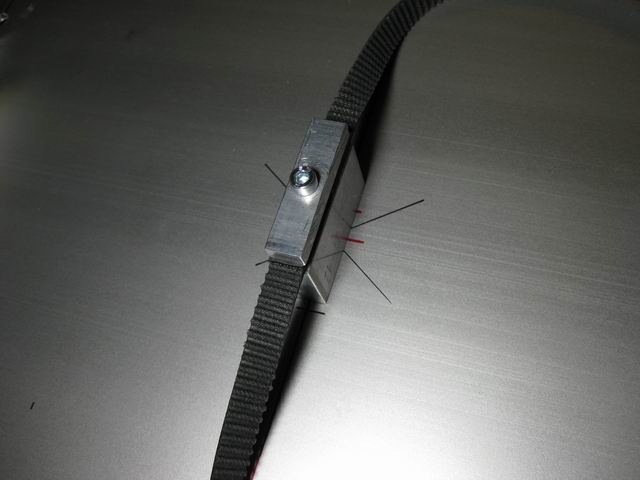

Auch die richtige Position des Mitnehmers ist abhängig von der Dimension des Motors. Bei mir hat es so gestimmt, das der Mitdehmer in der Mitte der Platte befestigt werden kann. Auf diesem Bild ist es nicht genau zu sehen wie die Zahnriemen eingespannt sind. Hierfür gibt es fertige Montageplatten für die Zahnriemen die ein vermögen kosten. Überaus genau und einfach ist die hier verwendet Alternative. Es wird ein Stück Zahnriemen in der Länge des Mitnehmers abgeschnitten. Durch ein Loch in der Mitte dieses Zahnriemens wird dann die Andruckplatte des Mitnehmers geschraubt. Die Enden der zu befestigenden Zahnriemen werden dann einfach in die Zähne des Zahnriemenstücks eingeschoben und die Schraube angezogen. Die richtige Länge des Zahnriemens kann erst ermittelt werden wenn die Umlenkung und der Motor Montiert sind.

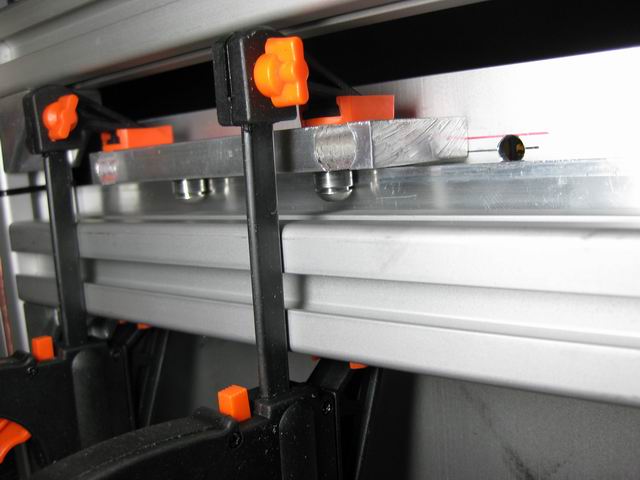

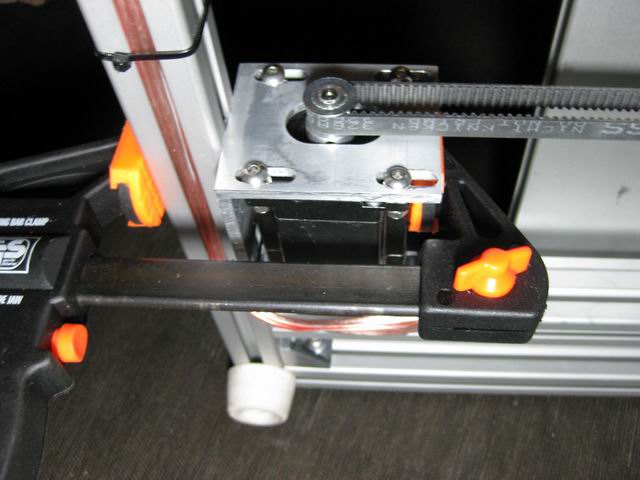

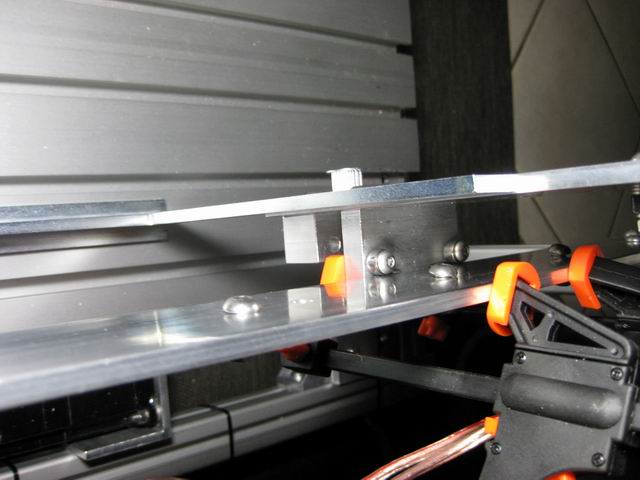

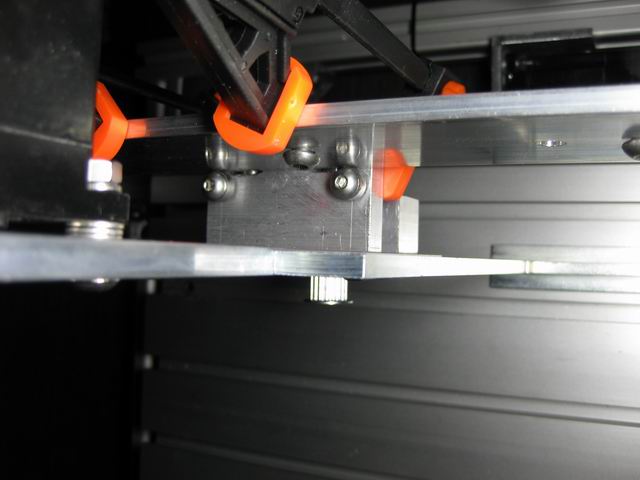

Zur leichteren Monatge der Y-Achse habe ich einen Schlitten Montiert und mit kleinen Zwingen befestigt. Im zweiten Bild kann man sehen das dies erst erfolgt wenn der Rahmen aufgestellt ist. Dadurch ist sichergestellt das die Y-Achse parallel zum Rahmen erfolgt. Der zweite Schlitten wird dann unter Druck gegen den ersten Schlitten befestigt. Der Druck ist notwendig damit die Kugellager vorgespannt werden und die Schlitten mit 0-Spiel laufen. Ist man mit der Monatge zufrieden, kann die Y-Achse auf die Andere Seite verschoben werden und eine Y-Schiene so verschoben werden das auch hier kein Spiel mehr vorhanden ist. Ich habe das so gelöst, das ich die Y-Schiene gelöst hatte, mit einer kleinen Schaubzwinge nach außen gedrückt habe und dann den die Y-Achse in die Maximalposition verschoben habe.

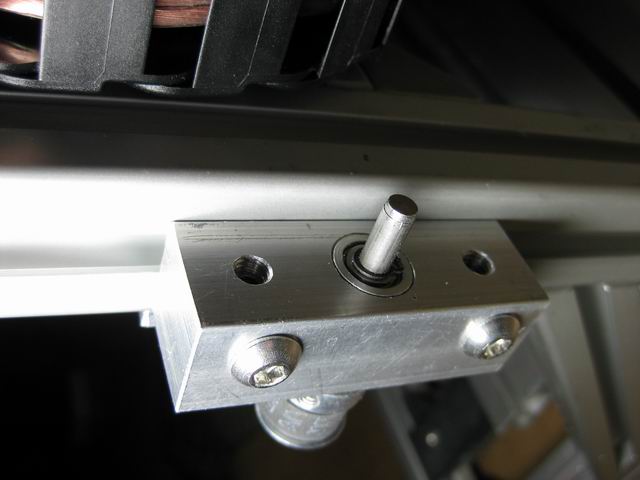

Ist diese Achse ohne Spiel Montiert, kann der Motor und die Umlenkung Montiert werden. Der Abstand des Zahnriemens zum Rahmen muß dabei an allen drei Punkten (Motor, Mitnehmer und Umlenkung) gleich sein.

Ist der Motor montiert, kann man den Zahnriemen durch die Umlenkung fädeln, den Motor auf die (hier im Bild) rechte Position verschieben und den Zahnriemen zuschneiden. Ist der Zahnriemen dann am Mitnehmer befestigt, kann der Motor nach links verschoben werden bis der Zahnriemen gespannt ist. Welche Spannung für den Zahnriemen die Richtige ist, kann man bei den Daten des Zahnriemens ermitteln. Ich habe diese nach 'Gefühl' eingestellt. In dem Bild ist auch zu sehen wie ich die Kabel des Motors in der T-Nut des Rahmens verlegt habe.

Abhängig vom Motor muß eventuell ein Abstandshalter verwendet werden. Ich habe hier Beilagscheiben verwendet.

Diese Bild zeigt die Umlenkung.

Hier angekommen? das ist schon die schwerste Monatge. Alle anderen Achsen gehen einfacher (auch von der Einstellung).

Die Montage der X-Achse

Die Montage der Z-Achse

Material und Bezugsquellen

In der nachfolgenden Übersicht sind Quellen nur exemplarisch angegeben. Es werden immer zwei Preise angegeben. Der erste Preis ist der reale Preis den man Zahlen muß. Der zweite Preis gibt die Kosten an, wenn man nur die benötigte Menge kaufen könnte/würde. Es ist als eventuell günstiger bei einem etwas teureren Anbieter zu kaufen, kann aber dort die benötigte Menge bestellen. Schön wäre es natürlich wenn sich Anbieter finden würden die Materialsätze anbieten würden oder eventuell bereits vorgefertigte Teile.

Material/Quelle Anzahl Real-Kosten Kosten

Kugellager 5X10X4 42 34,50 28,98 Quelle

Alu flach 60x5 0,555 6,27 3,48 Quelle

Alu flach 100x5 0,16 10,44 1,67 Quelle

Alu flach 80x5 0,22 8,35 1,84 Quelle

Alu Winkel 75x50x5 0,06 13,05 0,78 Quelle

Alu Vierkant 20x20 0,18 8,35 1,50 Quelle

Alu flach 60x10 0,21 11,35 4,77 Quelle

Welle 5 mm 3 4,20 4,20 Quelle

alternativ eventuell Edelstahl-Welle (genaugikeit?) 0,15 (1,95) (0,30) Quelle

Aluprofil 30x30 3,40 28,00 23,80 Quelle

Alu-Befestigungswinkel (30x30-Profil) 12 21,48 21,48 Quelle

Hammermuttern N8 (M6) ca. 20 4,20 4,20 Quelle

Schrittmotoren 3 109,78 109,78 Quelle

Platine Steuerung 3 8,50 8,50 Quelle

A3979 (IMT-903) 3 70,11 30,04 Quelle

Multischleifer 1 19,99 19,99 Quelle

HTD-Zahnriemenrad 15 Zähne für Riemenbreite 9 6 41,40 41,40 Quelle

Zahnriemen Profil HTD 3M Breite 9mm Meterware 3 20,25 20,25 Quelle

Schleppkette 0,4

Segering 5mm

Beilagscheibe 5mm

Linsen-Imbus M5x16

Linsen-Imbus M60x25

Elektronik (Reichelt)

Distanzrollen 6

Imbus M3

Kühlkörper 1

Alu vierkant 4x4 0,033

Alu flach 20x10 ? 4,41 4,41 Quelle

Netzteil 19V 4A 1 19,90 19,90 Quelle Quelle Quelle

Nutenplatte 270x19x380 1 41,20 41,20 Quelle

----- -----

485,73 392,10

mit edelstahl-schiene ca 30 euro mehr

mit lr6-schiene ca 120 euro mehr

Es ist nicht alles Material mit Preisen versehen. Die Materialien ohne Preise kamen aus meinem vorhandenen Materialschatz und mußte ich somit nicht beziehen. Einige Materialien konnte ich aus anderen Projekten verwenden hatte dafür aber noch die Bezugsquellen parat. Muß also alles gekauft werden, so ergibt das einen Preis von knapp 500 Euro. Gäbe es einen Lieferanten der die benötigten Mengen liefern würde ist es ca. 100 Euro günstiger. Es kann sich hier durchaus ein Zusammenschluß von mehreren lohnen. In dem Gesamtpreis sind bereits der Fräsmotor, das Netzteil und die Steuerung enthalten! Und keine Angst, das Fehlen des Preises für die Elektronik sind nur geringe Eurobeträge (ein paar Stecker, Widerstände, Trimmer usw.). Die teuren Schrittmotor-IC's sind bereits einberechnet.

Wird statt dem Alu-Flachmaterial auf Edelstahl zurückgegriffen, steigen die Materialkosten um ca. 30 Euro. Ich habe bisher auf Edelstahl verzichtet, da nur geschnittenes Material zu finden war und ich hier nicht auf hohe Genauigkeit vertrauen kann. Von den Flach-Alu habe ich bisher eine sehr hohe Genauigkeit feststellen können (nicht im Absolutmaß sondern in der Gleichmäßigkeit der Maße). Mit entsprechender Ausrüstung können aber durchaus auch Edelstahl-Führungen realisiert werden.

Werden die Führungen durch Führungsschienen ersetzt (z.B. LR6) verteuert sich die Fräse um ca. 120 Euro. Da hier aber eine Abhängigkeit von einem Lieferanten gegeben ist, habe ich darauf verzichtet.

Die Steuerung ist hier mit Bausteinen realisiert die eine 1/16-Schrittsteuerung unterstützen. Durch den Direktantrieb ist dies auch notwendig. Will man sich die Löterei nicht antun, so gibt es diese IC's auch bereits auf Platinen verlötet bei der gleichen Firma (Nanotec). Wer angst vor Elektronik hat sollte darauf zurückgreifen. Prinzipiell kann aber jede Steuerung eingesetzt werden die in 1/16 Microschritt arbeitet. Wählt man eine Steuerung mit 1/8 Schritt, ist der kleinste Schritt dann schon ca. 3/100 mm groß.